Aby rozpocząć proces produkcji drewna klejonego, należy zgromadzić odpowiednie materiały oraz narzędzia. Przede wszystkim kluczowym elementem jest drewno, które powinno być wysokiej jakości, suche i dobrze przygotowane. Najczęściej stosuje się gatunki takie jak sosna, świerk czy dąb, które charakteryzują się dobrą wytrzymałością oraz estetyką. Ważne jest, aby deski były równe i pozbawione wad, takich jak sęki czy pęknięcia. Kolejnym istotnym składnikiem jest klej, który powinien być dostosowany do rodzaju drewna oraz warunków, w jakich będzie używane gotowe wyroby. W przypadku drewna klejonego często stosuje się kleje poliuretanowe lub epoksydowe, które zapewniają wysoką odporność na wilgoć oraz mechaniczne uszkodzenia. Oprócz tego niezbędne będą narzędzia takie jak piła, szlifierka, a także prasa do drewna, która umożliwi równomierne rozłożenie siły podczas klejenia. Dobrze jest również mieć pod ręką miarkę oraz poziomicę, aby dokładnie wymierzyć i ustawić elementy przed ich połączeniem.

Jakie są etapy produkcji drewna klejonego?

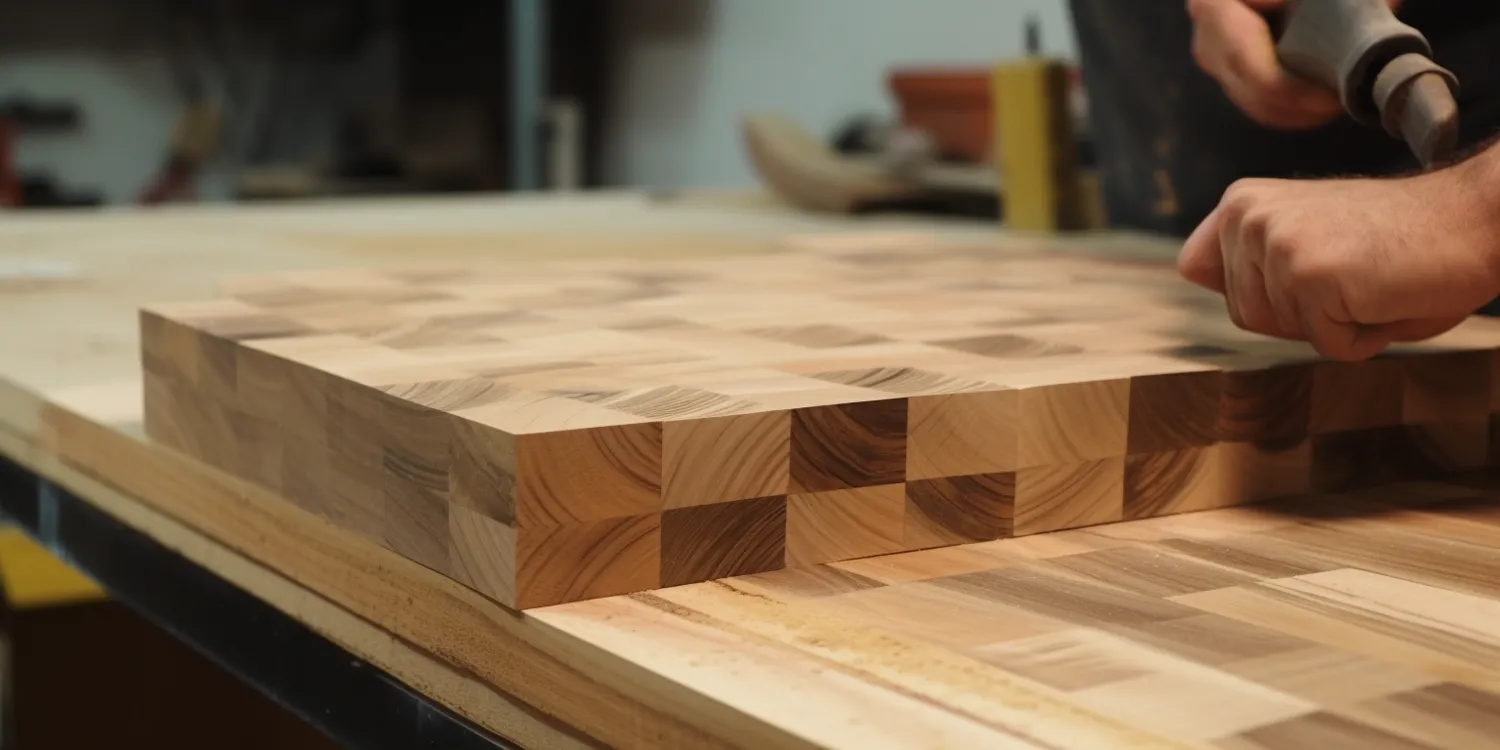

Produkcja drewna klejonego składa się z kilku kluczowych etapów, które należy starannie wykonać, aby uzyskać trwały i estetyczny produkt. Pierwszym krokiem jest wybór odpowiednich desek oraz ich dokładne przygotowanie. Drewno powinno być osuszone do odpowiedniej wilgotności, co pozwoli na lepsze połączenie z klejem. Następnie należy przyciąć deski na odpowiednie długości i szerokości, dbając o to, aby krawędzie były proste i równe. Kolejnym krokiem jest nałożenie kleju na powierzchnie desek. Ważne jest, aby równomiernie pokryć całą powierzchnię, co zapewni mocne połączenie. Po nałożeniu kleju deski należy ułożyć w odpowiedniej kolejności i umieścić w prasie. Prasa powinna działać przez określony czas, aby zapewnić odpowiednią siłę nacisku oraz czas wiązania kleju. Po zakończeniu tego etapu warto sprawdzić jakość połączeń oraz ewentualnie przeprowadzić dodatkowe szlifowanie krawędzi.

Jakie zastosowania ma drewno klejone w budownictwie?

Drewno klejone znajduje szerokie zastosowanie w budownictwie ze względu na swoje wyjątkowe właściwości mechaniczne oraz estetyczne. Dzięki procesowi klejenia możliwe jest uzyskanie elementów o dużych przekrojach i długościach, co sprawia, że idealnie nadaje się do konstrukcji nośnych takich jak belki stropowe czy dachowe. W porównaniu do tradycyjnego drewna litego, drewno klejone charakteryzuje się lepszą stabilnością wymiarową oraz mniejszym ryzykiem deformacji pod wpływem zmian wilgotności otoczenia. Ponadto jego zastosowanie pozwala na oszczędność materiału, ponieważ można wykorzystać mniejsze kawałki drewna do produkcji większych elementów konstrukcyjnych. Drewno klejone jest również popularnym wyborem w architekturze wnętrz, gdzie stosuje się je do tworzenia efektownych sufitów czy ścianek działowych. Dzięki różnorodności dostępnych gatunków drewna można uzyskać różnorodne efekty wizualne, co sprawia, że drewno klejone cieszy się dużym uznaniem wśród projektantów wnętrz i architektów.

Jakie są zalety korzystania z drewna klejonego?

Korzystanie z drewna klejonego niesie ze sobą wiele korzyści zarówno dla producentów mebli i konstrukcji drewnianych, jak i dla użytkowników końcowych. Jedną z najważniejszych zalet jest jego wysoka wytrzymałość mechaniczna przy jednoczesnym zachowaniu niskiej masy własnej. Dzięki temu elementy wykonane z drewna klejonego mogą być stosowane w dużych konstrukcjach bez obaw o ich stabilność czy bezpieczeństwo użytkowania. Dodatkowo proces produkcji pozwala na minimalizację odpadów materiałowych poprzez wykorzystanie mniejszych kawałków drewna do tworzenia większych elementów konstrukcyjnych. Inną istotną zaletą jest odporność na zmiany wilgotności oraz deformacje związane z tym procesem; drewno klejone nie pęka ani nie wypacza się tak łatwo jak tradycyjne drewno lite. Estetyka to kolejny atut; dzięki różnorodności gatunków i kolorów drewna można uzyskać ciekawe efekty wizualne w każdym projekcie budowlanym czy meblarskim.

Jakie są różnice między drewnem klejonym a drewnem lite?

Drewno klejone i drewno lite to dwa różne materiały, które mają swoje unikalne właściwości oraz zastosowania. Główną różnicą między nimi jest sposób produkcji. Drewno lite pochodzi z jednego kawałka drewna, co sprawia, że jego struktura jest jednolita. Z kolei drewno klejone powstaje z połączenia kilku mniejszych kawałków drewna, które są sklejane ze sobą za pomocą specjalnych klejów. Taki proces pozwala na uzyskanie większych elementów konstrukcyjnych, które mogą być bardziej wytrzymałe i stabilne niż tradycyjne drewno lite. Kolejną istotną różnicą jest odporność na deformacje; drewno klejone jest mniej podatne na pęknięcia i wypaczenia, co czyni je bardziej niezawodnym materiałem w zmiennych warunkach atmosferycznych. W przypadku drewna lite, zmiany wilgotności mogą prowadzić do znacznych deformacji, co ogranicza jego zastosowanie w niektórych projektach budowlanych. Drewno klejone ma również lepsze parametry mechaniczne, co oznacza, że może przenosić większe obciążenia przy mniejszej masie.

Jakie są najczęstsze błędy przy produkcji drewna klejonego?

Produkcja drewna klejonego to proces wymagający precyzji oraz staranności, jednak wiele osób popełnia błędy, które mogą wpłynąć na jakość końcowego produktu. Jednym z najczęstszych błędów jest niewłaściwe przygotowanie materiałów; deski powinny być odpowiednio osuszone i pozbawione wad, takich jak sęki czy pęknięcia. Niedostateczne przygotowanie drewna może prowadzić do słabego połączenia i osłabienia struktury gotowego wyrobu. Innym problemem jest niewłaściwe nałożenie kleju; zbyt mała ilość lub nierównomierne pokrycie powierzchni może skutkować osłabieniem połączenia. Ważne jest również przestrzeganie czasu wiązania kleju oraz siły nacisku w prasie; zbyt krótki czas lub zbyt mały nacisk mogą prowadzić do niedostatecznego związania elementów. Kolejnym błędem jest brak kontroli jakości gotowych produktów; warto regularnie sprawdzać połączenia oraz estetykę wykończenia, aby uniknąć problemów w późniejszym użytkowaniu.

Jakie są nowoczesne technologie w produkcji drewna klejonego?

Nowoczesne technologie w produkcji drewna klejonego znacząco poprawiają jakość oraz efektywność tego procesu. Jednym z najnowszych osiągnięć jest automatyzacja linii produkcyjnych, która pozwala na szybsze i bardziej precyzyjne przygotowanie materiałów oraz ich łączenie. Dzięki zastosowaniu robotów przemysłowych możliwe jest dokładniejsze nałożenie kleju oraz kontrola jakości gotowych produktów. Innowacyjne maszyny do cięcia i szlifowania desek umożliwiają uzyskanie idealnie równych krawędzi, co wpływa na jakość połączeń. Warto również wspomnieć o nowoczesnych technologiach klejenia; stosowanie klejów o wysokiej odporności na wilgoć oraz zmiany temperatury znacząco zwiększa trwałość gotowych wyrobów. Dodatkowo rozwijają się technologie monitorowania procesu produkcji; czujniki mogą śledzić parametry takie jak temperatura czy wilgotność, co pozwala na bieżąco dostosowywać warunki pracy maszyn. Nowe metody impregnacji drewna również przyczyniają się do zwiększenia jego odporności na czynniki zewnętrzne; dzięki nim możliwe jest uzyskanie materiału o dłuższej żywotności i lepszych właściwościach użytkowych.

Jakie są koszty produkcji drewna klejonego?

Koszty produkcji drewna klejonego mogą się znacznie różnić w zależności od wielu czynników, takich jak rodzaj używanego surowca, technologia produkcji czy skala działalności. Pierwszym elementem wpływającym na koszty są materiały; cena drewna może się różnić w zależności od gatunku oraz lokalizacji zakupu. Dodatkowo koszty zakupu odpowiednich klejów oraz innych materiałów pomocniczych również mają znaczenie dla całkowitych wydatków. Kolejnym istotnym czynnikiem są koszty pracy; zatrudnienie wykwalifikowanej kadry do obsługi maszyn oraz nadzoru nad procesem produkcji generuje dodatkowe wydatki. Warto również uwzględnić koszty związane z utrzymaniem sprzętu oraz inwestycje w nowoczesne technologie, które mogą zwiększyć efektywność produkcji, ale także wymagają początkowych nakładów finansowych. Koszty transportu gotowych produktów do klientów to kolejny aspekt, który należy brać pod uwagę przy kalkulacji całkowitych wydatków związanych z produkcją drewna klejonego.

Jakie są przyszłe kierunki rozwoju branży drewna klejonego?

Przemysł drewna klejonego stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. Jednym z kluczowych kierunków jest dalsza automatyzacja procesów produkcyjnych, co pozwoli na zwiększenie wydajności oraz redukcję kosztów pracy. Wprowadzenie nowoczesnych technologii informacyjnych umożliwi lepsze zarządzanie procesami produkcyjnymi oraz monitorowanie jakości surowców i gotowych produktów w czasie rzeczywistym. Kolejnym ważnym trendem jest rosnące zainteresowanie ekologicznymi rozwiązaniami; producenci coraz częściej poszukują sposobów na minimalizację wpływu swojej działalności na środowisko naturalne poprzez stosowanie odnawialnych źródeł surowców czy ekologicznych metod impregnacji drewna. Warto również zauważyć rosnącą popularność drewnianych konstrukcji w budownictwie ekologicznym i pasywnym; drewno klejone staje się coraz bardziej doceniane za swoje właściwości izolacyjne oraz estetyczne walory wizualne. Przemysł ten będzie także musiał dostosować się do zmieniających się preferencji konsumentów, którzy coraz częściej poszukują produktów o wysokiej jakości i unikalnym designie.

Jakie są najważniejsze normy dotyczące drewna klejonego?